- Details

- Bau | Immobilien

Lean in der Baustellenpraxis

Bei vielen Bauunternehmen sind Lean-Methoden nicht mehr wegzudenken. Seitens der Auftraggeber ist das anders. Lean Management wird in Ausschreibungen kaum eingefordert. Dabei können Werkzeuge wie das Last-Planner-System, die Taktplanung und -steuerung oder Kanban das Optimum aus Bauprojekten holen.

2022 hat die Asfinag mit der Errichtung einer Lärmschutzwand entlang der A2 ein erstes LeanPilotprojekt abgewickelt. Die positiven Erfahrungen verbreiteten sich wie ein Lauffeuer in der Asfinag. 2024 folgte der österreichweite Lean-Roll-out bei der Asfinag. Mit diesem klaren Bekenntnis zu Lean nimmt die Asfinag vor allem in der Auftraggeberlandschaft eine Vorreiterrolle ein. Bei den meisten anderen Auftraggebern, öffentlich wie privat, sind Interesse und Wissen in Sachen Lean noch sehr überschaubar, wie aus der Branche zu hören ist.

Bei der ÖBB spielt Lean eine untergeordnete Rolle, auch bei den Wiener Linien wird Lean Management in den Ausschreibungen aktuell noch nicht aktiv gefordert. Allerdings gewinnt Lean Management innerhalb der Wiener Linien an Bedeutung. »Dies zeichnet sich etwa durch die Lean-Leitsätze der Wiener Linien ab, welche in die Strategiefelder der Wiener Linien einfließen. Im Rahmen von Schulungen und Initiativen wird ein grundlegendes Verständnis für Lean Management geschaffen und den Mitarbeiter*innen die Möglichkeit geboten, sich weiterzuentwickeln«, erklärt Kilian Kobermann, Techniker Bauwirtschaft. Dafür haben die Wiener Linien eine Lean-Toolbox entwickelt, die für die Implementierung und Anwendung von Lean Management anwendbar ist. Diese Toolbox steht den Mitarbeiter*innen im gesamten Unternehmen zur Verfügung. Die Toolbox beinhaltet unter anderem Werkzeuge wie beispielsweise »Go to Gemba«, eine »Wertstromanalyse« oder ein »5S-Audit« (siehe unten).

Lean auf Auftragnehmerseite

Während die Auftraggeberseite in Sachen Lean Zurückhaltung zeigt, ist Lean auf Auftragnehmerseite nicht mehr wegzudenken. Die Porr setzt mit ihrer Tochter pde Integrale Planung im gesamten Konzern auf Lean-Methoden. Dabei werden bereits im Vorfeld alle Arbeitsschritte eines Projekts gemeinsam analysiert, um Ressourcen optimal einzusetzen. Auf der Baustelle selbst werden die Abläufe laufend und kollaborativ mit allen Gewerken optimiert. »Das erhöht nicht nur die Produktivität, sondern auch die Planbarkeit und Nachhaltigkeit von Bauvorhaben«, erklärt CEO Karl-Heinz Strauss und nennt als aktuelles Beispiel die mit Lean-Methoden durchgeführte Erweiterung und Sanierung des Wiener Stromnetzes. Dabei kam als zentrales Element die »Wochenvorschau« zum Einsatz. Sie diente dazu, die kurzfristige Ausführung von Bauvorhaben zu koordinieren und sicherzustellen, dass alle beteiligten Akteur*innen auf dem gleichen Stand waren, um eine detaillierte und kollaborative Planung der kommenden Woche zu ermöglichen. Ziel war es, potenzielle Probleme frühzeitig zu identifizieren und die notwendigen Ressourcen und Aufgaben so abzustimmen, dass das aus mehreren unterschiedlich organisierten Baustellen bestehende Projekt möglichst reibungslos ablaufen konnte. Die Anwendung dieser und anderer Lean-Methoden lieferte laut Strauss sichtbare Ergebnisse. So konnte die Dauer von der Baustelleneinrichtung bis zum Abschluss um 24 % reduziert werden. Stillstandszeiten wurden von 36 % auf 19 % gesenkt und damit Kosten deutlich minimiert.

Auch die Strabag setzt laut Florian Stortecky, Bereichsleiter Lean Construction & Logistics seit vielen Jahren auf ein durchgängiges Lean-Mindset und klare Lean-Arbeitsweisen. Dafür wurden konzernweit einheitliche Lean-Standards und passende digitale Lösungen entwickelt. »Diese sind praxisnah, leicht anwendbar und unterstützen unsere Teams gezielt im Alltag. So ist jederzeit klar, welche Methode in welcher Situation den größten Nutzen bringt«, sagt Stortecky. Besonders häufig kommen 5S, unterschiedliche Prozessanalysen sowie eine Kombination aus Taktplanung, Taktsteuerung und Last-Planner-System zum Einsatz. Um das Know-how im gesamten Konzern zu verankern, wurde vor über 15 Jahren die Strabag Lean-Akademie gegründet. »Dort bieten wir zielgerichtete Formate für verschiedene Zielgruppen an«, so Stortecky. Die verpflichtenden LeanGrundlagenschulungen haben bereits über 30.000 Mitarbeiter*innen durchlaufen. Zusätzlich wurden mehr als 700 Lean-Expert*innen in allen Konzerneinheiten ausgebildet, die als Multiplikator*innen das Thema weitertragen sollen.

Patrick Ullrich, Geschäftsfeldleiter Engineering bei Leyrer + Graf, erklärt, woran man eine Lean-Baustelle erkennt:

»Eine Lean-Baustelle erkennt man nicht nur an einer geordneten Baustellenlogistik, sondern vor allem an der Art der Zusammenarbeit. Typisch sind klare Prozesse, strukturierte Abläufe und eine offene Kommunikation aller Beteiligten. Statt kurzfristiger Reaktionen auf Störungen steht das proaktive Handeln im Vordergrund: Materialien, Geräte und Personal sind frühzeitig abgestimmt, Engpässe werden im Voraus identifiziert und vermieden. Man sieht regelmäßige Team-Meetings direkt auf der Baustelle, sogenannte »Stand-up-Meetings«, bei denen der Baufortschritt, Probleme und nächste Schritte offen besprochen werden. Die Verantwortung ist oft dezentral organisiert – jeder weiß, was zu tun ist und fühlt sich eingebunden. Ein weiteres Zeichen sind Ordnung und Sauberkeit. Nicht aus kosmetischen Gründen, sondern weil sie Effizienz und Sicherheit fördern. Auch Visualisierungen wie Taktpläne, Wochenpläne oder Zieltafeln sind typische Indikatoren für eine Lean-Organisation auf der Baustelle.«

Ausgewählte Lean-Werkzeuge

Zu den wichtigsten Lean-Methoden zählt das Last-Planner-System. Dabei handelt es sich um eine Methode, bei der die Bauprojektabwicklung in enger Kollaboration aller Gewerke realisiert wird. Ebenfalls häufig eingesetzt werden:

- Kanban, ein Werkzeug zur Prozesssteuerung mittels Pull-Signalen wie Post-it-Zettel, um das Just-in-Time-Prinzip zu realisieren.

- Wertstromanalyse, ein Werkzeug zur Identifikation der Verschwendung in Prozessen.

- 5S-Prozess, ein Werkzeug zur systematischen Strukturierung der Arbeitsplätze mit Ausrichtung auf Wertschöpfung.

- 5W-Ursachenanalyse, ein Werkzeug zur systematischen Identifikation von Problemursachen, indem fünfmal »warum?« gefragt wird.

- Go to Gemba ein Ansatz, wonach Probleme am besten am Ort des Geschehens (»Gemba«) beobachtet und gelöst werden können.

- Taktplanung/Taktsteuerung, eine Methode, mit der die Produktion eines Bauobjektes nach einer Taktzeit ausgerichtet wird, um die Koordination sowie die Steuerung des Produktionsfortschrittes zu erleichtern.

- Details

ThemaThema

- Details

- Thema

Früh an Bord

- Redaktion

- 22.Oct.2025

- Details

- Thema

Kooperation als Überlebensstrategie in der Bauwirtschaft

- Redaktion

- 17.Oct.2025

- Details

- Thema

Gemeinsam besser ans Ziel

- Bernd Affenzeller

- 24.Sep.2025

- Details

- Thema

Lean in der Baustellenpraxis

- Bernd Affenzeller

- 01.Sep.2025

Bau & Wirtschaft

- Details

- Bau | Immobilien

Wachstum im Fertighausmarkt

- Redaktion

- 20.Feb.2026

- Details

- Bau | Immobilien

Steigende Baukosten und Baupreise

- Redaktion

- 18.Feb.2026

- Details

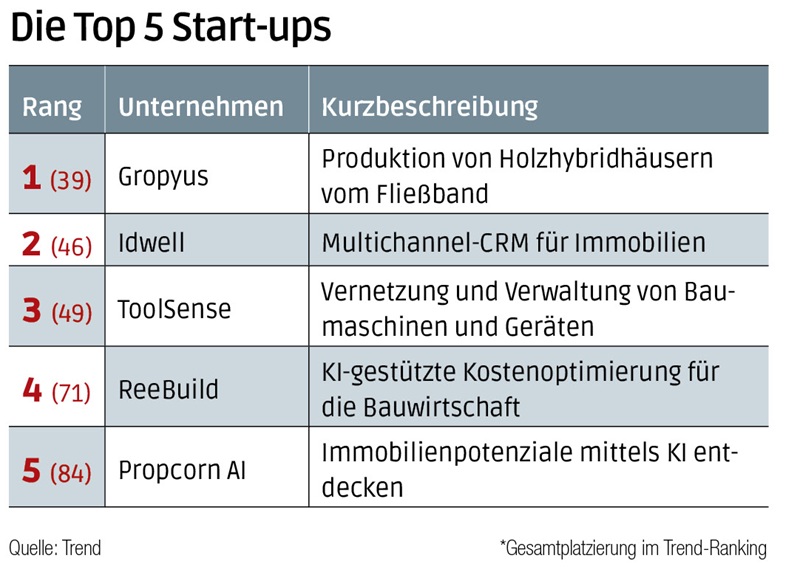

- Bau | Immobilien

Die besten Start-ups der Bau- und Immobilienwirtschaft

- Redaktion

- 18.Feb.2026

- Details

- Bau | Immobilien

Wenn die KI bei Asphalt und Beton mitmischt

- Redaktion

- 18.Feb.2026

- Details

- Bau | Immobilien

Aus für Sanierungsbonus: Das sagt das Ministerium

- Redaktion

- 18.Feb.2026

- Details

- Bau | Immobilien

Aus der Praxis: Verlust des Werklohns

- Redaktion

- 17.Feb.2026

- Details

- Bau | Immobilien

Bank Austria schnürt Wohnbaupaket

- Redaktion

- 17.Feb.2026

- Details

- Bau | Immobilien

Rosenberger Telematics bei VDBUM-Großseminar

- Redaktion

- 16.Feb.2026

Leben & StilView all

- Details

- Köpfe

Neuer Geschäftsführer bei CIS Certification

- Redaktion

- 18.Feb.2026

- Details

- Leben & Stil

Eventtipp: Digital X in Wien

- Redaktion

- 13.Feb.2026

- Details

- Leben & Stil

Logieren im Stadtpalais

- Angela Heissenberger

- 11.Feb.2026

- Details

- Leben & Stil

Gerichte und Geschichte

- Rhea Krčmářová

- 11.Feb.2026

Office & TalkView all

- Details

- Officetalk

Round Table: "Die jungen Wilden"

- Redaktion

- 04.Feb.2026

- Details

- Officetalk

„Wir müssen das Ziel 2050 ernst nehmen"

- Gerhard Popp

- 27.Jan.2026

- Details

- Officetalk

Enquete Gründung und Nachfolge

- Gerhard Popp

- 03.Nov.2025

- Details

- Officetalk

Kooperation als Überlebensstrategie in der Bauwirtschaft

- Redaktion

- 17.Oct.2025

Produkte & ProjekteView all

- Details

- Projekte

Größte E-Lkw-Flotte der Abfallwirtschaft

- Redaktion

- 11.Feb.2026

- Details

- Projekte

Bilfinger: Wasserstoffanlage in Lingen

- Redaktion

- 06.Feb.2026

- Details

- Projekte

ABB setzt auf Open-Source-Plattform

- Redaktion

- 06.Feb.2026

- Details

- Projekte

Zusammenarbeit verlängert

- Redaktion

- 21.Jan.2026