Leben & StilView all

- Details

- Leben & Stil

"KI Insider 2026": Blick in die digitale Zukunft

- Redaktion

- 25.Jan.2026

- Details

- Köpfe

Zühlke: neuer CEO der Gruppe

- Redaktion

- 20.Jan.2026

- Details

- Köpfe

Gesundheit zum Jahresauftakt

- Redaktion

- 19.Jan.2026

- Details

- Köpfe

Führungswechsel bei All for One

- Redaktion

- 19.Jan.2026

Office & TalkView all

- Details

- Officetalk

Enquete Gründung und Nachfolge

- Gerhard Popp

- 03.Nov.2025

- Details

- Officetalk

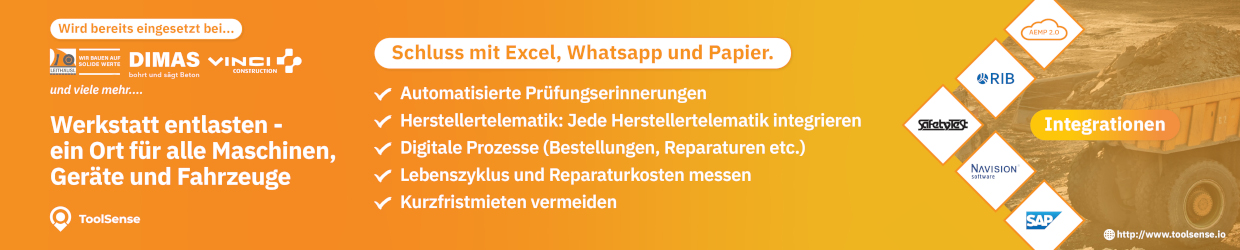

Kooperation als Überlebensstrategie in der Bauwirtschaft

- Redaktion

- 17.Oct.2025

- Details

- Officetalk

“Deregulierung als Schlüssel für leistbares Wohnen”

- Redaktion

- 14.Oct.2025

- Details

- Officetalk

„Wir müssen in die Umsetzung kommen"

- Gerhard Popp

- 30.Sep.2025

Produkte & ProjekteView all

- Details

- Projekte

Zusammenarbeit verlängert

- Redaktion

- 21.Jan.2026

- Details

- Projekte

Cloud-Kooperation in Deutschland

- Redaktion

- 21.Jan.2026

- Details

- Projekte

Digitale Transformation von Felbermayr

- Redaktion

- 20.Jan.2026

- Details

- Projekte

Vinzenz Gruppe: Umstieg auf TSHC

- Redaktion

- 20.Jan.2026

How to resolve AdBlock issue?

How to resolve AdBlock issue?