Mit der Eigenentwicklung der Produktionsmaschinen und Prozessanlagen stellt KTM sicher, dass die Feinabstimmung in der Produktion bestmöglich den Anforderungen der Entwickler*innen entspricht.

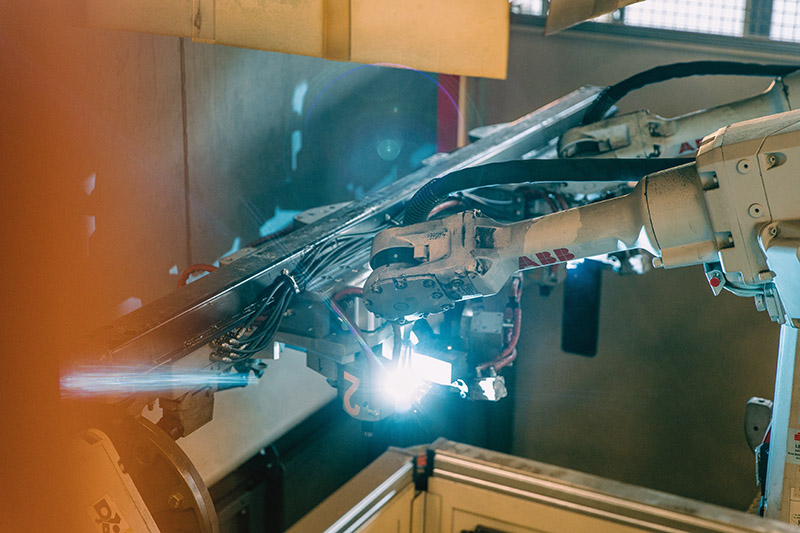

Titelbild: Multi-move-Roboterzellen werden bei der Fließfertigung von Offroad-Rahmen eingesetzt. Pro Schicht können damit pro Modell 75 Stück statt bisher 20 Stück produziert werden.

Das Team von KTM Operations stellt sich komplexen Aufgabenstellungen in der Fertigung ihrer Motorräder und setzt diese um. »Wir kennen die Anforderungen an unsere Produkte am besten«, betont Rudolf Wiesbeck, COO der KTM AG. Die Produktionsprozesse des Fahrzeugherstellers erfordern ein tiefgreifendes Know-how hinsichtlich Material und Produktion, weshalb die Maschinen und Werkzeuge selbst entwickelt und angefertigt werden.

Für die Fließfertigung von Offroad-Rahmen werden spezielle »Multi-move«-Roboterzellen eingesetzt. Dadurch konnte eine Erhöhung der Schichtmenge pro Modell von 20 auf 75 Stück erreicht werden. »Ab 2023 wird alle 61 Sekunden ein Offroad-Rahmen fertig geschweißt sein«, hebt Fabian Steinbacher, Vice President KTM Components hervor. Eine maßgeschneiderte Fertigungsanlage, die komplexe Aufgabenstellungen fehlerfrei und schnell umsetzt, führt nicht nur zu der immensen Steigerung des Outputs, sondern auch zu einem Automatisierungsgrad von über 50 Prozent, sowie zu einer Produktivitätssteigerung von mehr als 20 Prozent. Zuletzt kamen Multi-move-Roboterzellen auch bei Onroad-Rahmen zur Anwendung, um den Output zu steigern.

Auch der Bereich des Schweißvorrichtungskonzepts für die Offroad-Rahmen konnte dank eines modularen Werkzeugkonzepts optimiert werden. Dadurch werden die Vorrichtungskosten um 25 % und die Rüstzeit von 1,5 Stunden auf nur 15 Minuten verringert. Ein eigens errichteter Rahmen-Endkontrolllinie-Bahnhof reduziert Arbeitswege um mehr als 60 Prozent und macht den Materialfluss von der Endkontrolle bis zum Lagersitzspindel planbarer. Im Bereich für Biegeteile führen automatische Laser-Messzellen inklusive Fertigungskorrektur zu einer Reduktion der Ausfallzeiten und zu einer Erhöhung des Automatisierungsgrades auf 70 Prozent.

Die Schweißroboterzellen (im Hintergrund) wurden in Kooperation mit ABB entwickelt. Die Besonderheit ist die Flexibilität der kompakten Zellen – sie können innerhalb weniger Stunden an einen anderen Ort im Werk übersiedelt werden. Zudem reduzieren sich die Gehwege zu konventionellen Schweißzellen um 75 Prozent.

Als weitere Innovation gilt die Einführung der Laserschweißtechnologie. Sie verbessert nicht nur die Schweißoptik, sondern erhöht auch die Prozessstabilität um 10 Prozent und optimiert die Taktzeit um 25 Prozent. Die ansteuerbaren Roboterschweißvorrichtungen wurden optimiert: Folgeschritte und Folgeschweißvorrichtungen entfallen nun durch sofortiges Fertigschweißen, und das automatisierte Öffnen der Schweißvorrichtungen erlaubt den Mitarbeiter*innen eine ergonomische Entnahme der Bauteile.

Technologiekooperation

Prägend für die Motorradwelt von morgen ist weiters die Entwicklung von Schweißroboterzellen in Kooperation mit dem Technologieunternehmen ABB. »Wir möchten unsere guten Produktideen und Produktionsverfahren umsetzen. Gemeinsam mit ABB können wir hier Großes schaffen, denn für uns gelten Innovation und Effizienz als Erfolgsfaktor«, ist KTM-Manager Rudolf Wiesbeck überzeugt.

Der Aufwand zur Umpositionierung der Roboterschweißanlage bei der Produktion von Auspuff-Produkten hat sich im Werk nun auf wenige Stunden verringert. Die neue Schweißrobotergeneration erhöht die Produktivität und Ergonomie durch Verkürzung der Gehwege um 75 Prozent bei lediglich dem halben Platzbedarf. Das neu konzipierte Cyclestep-Schweißverfahren führt zu einer Steigerung der Schweißgeschwindigkeit um 15 Prozent. Durch die Abstimmung von Werkstoff und Technologie gelingt bei SX-Modellen eine Produktivitätssteigerung um 35 Prozent und eine erhebliche Reduktion des Nacharbeitsaufwands.

(Bilder: KTM)

How to resolve AdBlock issue?

How to resolve AdBlock issue?